Lékařská fakulta Masarykovy univerzity

Mgr. Petr Veselý, DiS., Ing. Peter Šimovič, Mgr. Sylvie Petrová

Základní rozdělení výroby brýlových čoček

Výrobu brýlových čoček můžeme rozdělit podle několika kritérií. Podle způsobu výroby rozeznáváme výrobu [38]:

- Hromadnou – neboli průmyslovou, v sériích (tzv. skladové čočky)

- Individuální – výroba dle objednávky (např. moderní progresivní čočky)

- Receptovou – neboli laboratorní, v malých brusírnách, u polotovarů s přední plochou hotovou

Podle hlavního principu výroby rozlišujeme výrobu litím, lisováním, systémy s více vrstvami a třískovým obráběním.

Lití (Casting)

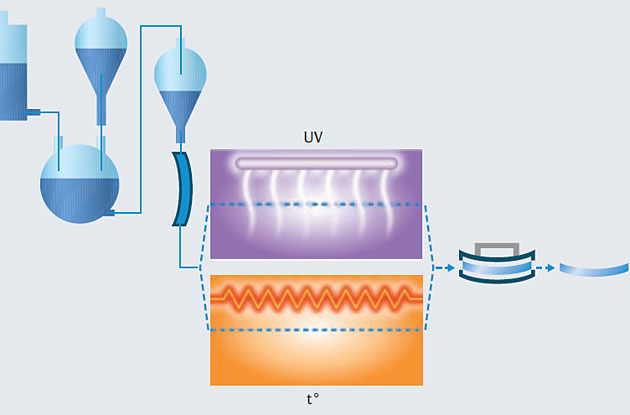

Jedná se o výrobu polotovarů ze surové chemikálie díky chemickému specifickému procesu (např. CR3, tzv. odlévání do formy). Při výrobě CR39 se využívají tyto kroky (viz kapitola 1.2.1). V první fázi se připraví monomer filtrováním, odplyněním a přidáním katalyzátorů. Dále se sestaví formy, které jsou ze skla a kovových částí spojené speciálních kroužkem. Prázdný prostor formy je vyplněn monomerem. Následuje polymerizace za tepla po několik hodin nebo dochází u některých materiálů k působení UV-záření, které má zajistit vytvrzení hmoty. V průběhu polymerizace se materiál smrští o cca 14%. Je nutné používat flexibilní těsnění formy. Poslední fází je odstranění formy. Tento způsob výroby se využívá pro výrobu polotovarů a finálních tovarů. Nevýhodou je veliká ztrátovost, zejména u vysokých plusových čoček (do 3D 9 %, do 6D 36 % a do 9D až 81 %) [37].

Lisování (Molding)

Materiál je tvarován za zvýšeného tlaku a teploty, tzv. se vtlačuje do formy. Výsledkem může být hotová čočka nebo polotovar (např. polykarbonát). Tato metoda se používá i pro výrobu minerálních čoček. Sklovina se zahřívá na tzv. tvarovací teplotu a vkapává se automaticky do forem, které se pohybují pod dávkovacím zařízením. Jedná se o tzv. kapkovou metodu výroby výlisků. Po vkápnutí skloviny do miskové formy je tato forma uzavřena a ochlazuje se. Výsledkem jsou výlisky, které připomínají tvar budoucí brýlové čočky [4]. Pro malosériovou výrobu je možné čočky vyrobit z destiček, které se v peci zahřejí a vylisují na běžný tvar.

Při výrobě polykarbonátu se používá materiál v granulované formě. Vlivem zvýšené teploty (300 °C) měkne a je vtlačována do speciálních forem. Po vtlačení a vychladnutí se formy otevřou. Výsledkem je opět polotovar nebo finální výrobek.

Systémy s více vrstvami (Multi-part systems)

Více vrstev je spojeno dohromady, aby vytvořily výslednou čočku (např. bifokální minerální čočky). Nejprve se vyrobí základní tvar čočky a posléze segment, který se zataví do základního materiálu.

Třískové obrábění (Surfacing)

Materiál se formuje v základní formě, která je dále frézována, broušena a leštěna, aby byl vytvořen finální tvar této čočky. Jedná se o nejčastější způsob výroby brýlových čoček (s výjimkou výroby jednoohniskových nebroušených čoček metodou odlévání). Podle autora Wilkinsona [37] existují 3 postupy třískového obrábění brýlových čoček:

Hrubé broušení, jemné broušení a leštění

Jedná se o nejstarší systém. Pro tzv. hrubování se používalo volné brusivo (smirek, karbit křemíku, korund). Klasickým nástrojem je pro konvexní plochu tzv. brusná miska a pro konkávní plochu brusný „hřib“. Jsou zhotoveny ze šedé slitiny (bez přítomnosti hliníku) a musí mít přesný poloměr křivosti. Brusná plocha obsahuje drážky, které pomáhají udržet brusnou suspenzi. Nástroj rotuje v rozmezí 200–1000 otáček za minutu. Upnutá čočka se při výbrusu sférické plochy lehce otáčí. Broušení je ovlivněno tlakem, otáčkami nástroje, koncentrací brusiva v suspenzi a materiálem nástroje. Astigmatické čočky se většinou vyrábí tak, že jedna plocha je tórická a druhá sférická. Pří výrobě tórické plochy je nástroj pevně upnut a vykonává střídavě kývavý stranový pohyb. Obrobek se neotáčí kolem své osy [38]. Moderní systémy používají pro hrubé broušení frézovací nástroj nástroj s diamantovým abrazivem zapuštěným do kovové matice. Jedná se o diamantové tablety nebo prstenec (zrnitost cca 160 mikronů). Po hrubém broušení následovalo jemné broušení – lapování. Rozdíl byl v zrnitosti abraziva. Lapování se provádí za pomoci diamantové tablety (zrnitost cca 15 mikronů). Povrch lapovaných čoček je matný. Je nutné provést leštění za pomoci leštící podložky (např. polyuretan). Leštícím médiem je vodní suspenze leštících prášků (např. oxid ceričitý). Tento způsob výroby se používá pouze ve velkovýrobě pro výrobu minerálních brýlových čoček.

Generalizované frézování, broušení a leštění

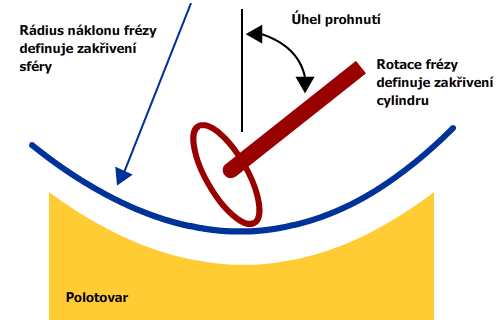

Při generalizovaném frézování se používá speciální fréza s řeznými destičkami z polykrystalického diamantu. Tímto způsobem je možné vyrobit sférické i tórické plochy, které ovšem obsahují eliptickou chybu. Tu generuje vlastní nástroj.

Frézované plochy se dále upravují pomocí šal, na které se nalepují brusné a leštící fólie.

Frézování hrubé, jemné, broušení a leštění

Frézování je bez eliptické chyby. Provádí se speciálním diamantovým hrotovým nástrojem. Většinou se používají dva typy fréz. Pro hrubé a jemné frézování. Broušení pomocí šal je možné vypustit. Pokud je třeba, provádí se broušení za pomoci nafouknutých gumových pomůcek. Leštění se provádí pomocí speciálních houbiček.

OftKI FN USA, Lékařská fakulta, Masarykova univerzita |

Návrat na úvodní stránku webu, přístupnost |

| Servisní středisko pro e-learning na MU

| Fakulta informatiky Masarykovy univerzity, 2012

Technické řešení této výukové pomůcky je spolufinancováno Evropským sociálním fondem a státním rozpočtem České republiky.