Lékařská fakulta Masarykovy univerzity

Mgr. Petr Veselý, DiS., Ing. Peter Šimovič, Mgr. Sylvie Petrová

Čočky se standardním indexem lomu

Do této skupiny můžeme řadit materiály s indexem lomu od 1.48 do 1.54.

| CR39 | 1.498 |

| INDO Superfin | 1.523 |

| Trivex | 1.532 |

| Sola Spectralite | 1.537 |

Tab. 3: Brýlové čočky se standardním indexem lomu [33]

CR39

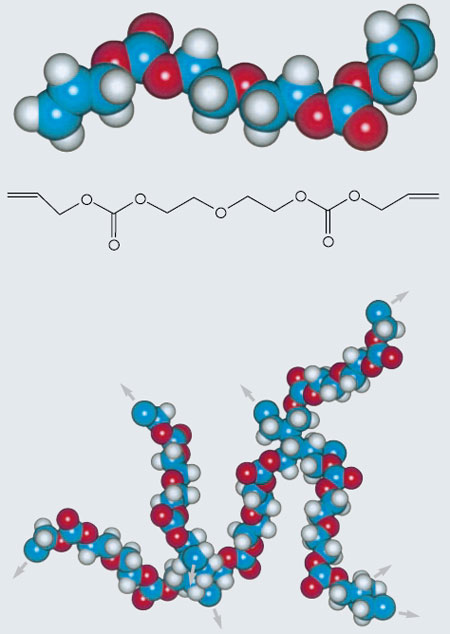

Standardním plastovým materiálem pro výrobu plastových brýlových čoček je allyldiglykokarbonát, známý také jako CR39. Tento materiál byl objeven ve 40. letech 20. století chemiky z firmy Columbia Corporation (divize American Pittsburg Plate Glass company). Název CR39 je zkratka za anglických slov Columbia Resin a číslo 39 je označení úspěšné výrobní série. Polymer byl původně vyvinut pro vojenské účely. Teprve později (1955) byl tento materiál použit firmou LOS (Lentiles Opthtalmiques Speciales) pro výrobu brýlových čoček. CR39 je v základní formě tekutý monomer, který polymerizuje díky účinku tepla a katalyzátoru. Výsledný polymer je tvořen třídimenzionální sítí, která zajišťuje polymeru tyto vlastnosti: odolnosti proti tání, odolnost vůči účinku rozpouštědel a pevnost. Dalšími důležitými vlastnostmi, které činí CR39 tak úspěšným materiálem pro použití v oční optice, jsou index lomu 1.5 (blízký standardní hodnotě skla), hustota 1.32 g/cm3 (téměř polovina skla), Abbeovo číslo 58–59 (nízká disperze), vysoká odolnost proti poškození, vysoká propustnost pro světlo, široké možnosti při barvení a nanášení povrchových úprav.

Tvrdá pryskyřice CR39 se také někdy označuje jako ADC nebo RAV7. Patří do skupiny allylových esterů. Estery jsou deriváty organických kyselin. Vznikají tzv. procesem esterifikace organických kyselin:

Rovnice 2: Rovnice esterifikace [4]

K základním surovinám pro výrobu CR39 patří fosgen (dichlorid kyseliny uhličité), allylalkohol, etylenglykol. Vzniklý monomer allyldiglykokarbonát (ADC) obsahuje ve své molekule dvojnou vazbu, která umožňuje vzájemné propojení (polymerizaci) těchto molekul. Proces polymerizace začíná po přidání katalyzátoru (iniciátor, např. peroxid). Vzniklý polymer můžeme obecně označit jako polyallyldiglykokarbonát.

Monomer ADC vyrábí firma Great Lakes Chemical Corporation pod obchodním názvem RAV7 ve výrobním závodě v Itálii (Ravena) a v USA (Pasadena, Texas). Monomer může být vyroben pomocí dvou chemických reakcí:

Transesterifikací s dimethylkargonátem

Jedná se o modernější způsob výroby, který probíhá bez přítomnosti chlóru a tudíž je šetrnější a ekologičtější.Reakcí s fosgenem

Jedná se o tradiční výrobu z 60. let 20. století (viz rovnice 4). Přítomnost chlóru vede často k nadměrné přilnavosti monomeru ke skleněným formám a může je tudíž zničit. V materiálu po polymerizaci zůstává zbytkový chlór a čočky jsou tak náchylnější ke žloutnutí.

DIMETHYLKARBONÁT+ALLYLALKOHOL

Rovnice 3: Výroba monomeru RAV7 transesterifikací s dimethylkarbonátem [4]

FOSGEN + DIETHYLENGLYKOL

Rovnice 4: Výroba monomeru RAV7 reakcí s fosgenem [4]

Výrobní proces může být modifikován tak, že dojde k výměně diethylenglykolu za jiné polyglykoly. Vznikají tak modifikace tvrdé pryskyřice jako RAV7NG (menší smršťování), RAV7MC (hromadné barvení slunečních čoček), RAV7FC (zrychlení tvrzení), nebo RAV7LC (tvrzení pomocí benzoyl peroxidu – BPO).

Monomer se vyváží v kovových nebo plastových sudech do jiných továren k dalšímu zpracování. K získání tvrdé pryskyřice je třeba monomer polymerizovat. K tomu je zapotřebí iniciátor polymerizace, kterým může být například diizopropyl peroxydikarbonát (IPP). Tato látka však pro svou velkou výbušnost patří k velmi nebezpečným. Skladován může být pouze při teplotě −10 až −20 °C. Jediným výrobcem této látky je firma Akzo Nobel v Mahadu (Indie). Proto firma Great Lakes vyvinula modifikaci monomeru (RAV7LC), která může být tvrzena běžným a bezpečnějším peroxidem – dibenzoyl peroxidem (BPO). Hlavní výhodou tohoto spojení je větší chemická odolnost (pomalejší žloutnutí) a větší bezpečnost (BPO je možno skladovat od 40 °C).

Po smíchání monomeru s iniciátorem (BPO) je látka vstříknuta mezi dvě skleněné formy, které jsou spojené těsnícím kroužkem. Forma je vložena do pece nebo do vodní lázně, kde je plynuje zahřívána asi po dobu 20 hodin. Výsledkem je čirý a vysoce transparentní materiál.

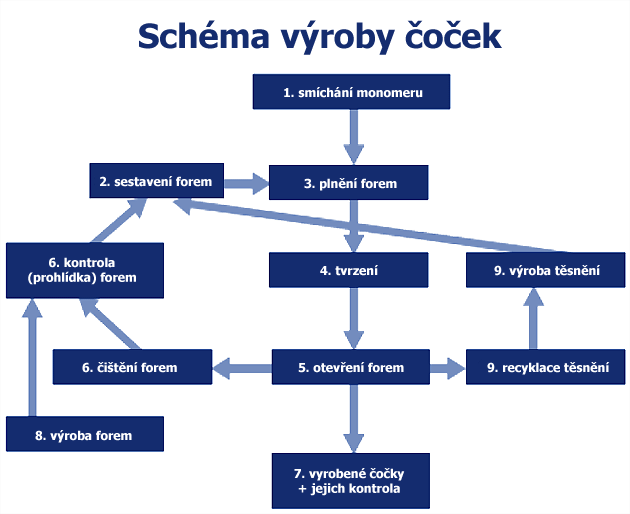

Hlavní fáze výroby čoček (polotovarů) z tvrdé pryskyřice (CR39)

Smíchání monomeru RAV7LC s peroxidem BPO

Monomer RAV7LC je smíchán s peroxidem BPO, který tvoří asi 2,5 % směsi. Dále je přidán UV-absorbér (0,05 %). Vše se míchá asi 1–2 hodiny při teplotě 20–40 °C. Směs se odplyňuje ve vakuu po dobu asi 30 minut. Hotová směs může být uchována po dobu asi 2 týdny. Na konci této fázi výroby celá směs projde přes filtr o velikosti 10–3 mikrometry.Sestavení skleněných forem

Místnost pro sestavení forem musí být chráněna před prachem. Formy se vyplachují ionizovaným vzduchem. Čisté formy se ručně sestavují.Plnění sestav forem

Monomerní směs je vpravována do formy pomocí injekčních stříkaček.Polymerizace (tvrzení) čoček

Naplněné sestavy forem jsou v přepravkách nebo paletách dopraveny do polymerizačních (tvrdících) pecí. V pecích se udržuje teplota od 70 do 90 °C po dobu 21 hodin. U materiálů s indexem lomu 1.501 dochází k obvyklému zmenšení objemu čočky o 14 %. Smršťování je kompenzováno pomocí plastových elastických těsnících kroužků, které jsou tudíž na jedno použití. Pro je tedy výhodou, když jsou tyto kroužky z recyklovatelného materiálu. Odlévací formy po očištění mohou být použity opakovaně.Otevírání (polymerizovaných) vytvrzených sestav forem

Otevírání forem se provádí mechanicky klínem s velkou opatrností. Ideální doba pro vyjmutí polotovaru z formy je čas, kdy je teplota materiálu 60 °C.Čištění a recyklace forem

Použité formy se namáčejí v koncentrátu kyseliny sírové a pak se dvakrát omyjí pod tekoucí vodou. Následuje opláchnutí neionizovanou vodou a nakonec sušení horkým vzduchem.Kontrola kvality a prohlídka čoček

Polotovary se kontrolují vizuálně. Napětí v materiálu se zjišťuje tenzoskopicky (polarizační metoda). Optická homogenita se zjišťuje pomocí obloukové lampy. Pomocí barvícího testu se kontroluje průměrná tvrdost a homogenita čoček.Výroba skleněných forem

Skleněné formy jsou chemicky tvrzeny v roztoku dusičnanu draselného při teplotě cca 425 °C pod dobu cca 16 hodin.

OftKI FN USA, Lékařská fakulta, Masarykova univerzita |

Návrat na úvodní stránku webu, přístupnost |

| Servisní středisko pro e-learning na MU

| Fakulta informatiky Masarykovy univerzity, 2012

Technické řešení této výukové pomůcky je spolufinancováno Evropským sociálním fondem a státním rozpočtem České republiky.