Lékařská fakulta Masarykovy univerzity

Mgr. Petr Veselý, DiS., Ing. Peter Šimovič, Mgr. Sylvie Petrová

Antireflexní úprava

Světlo odražené od povrchu čočky vytváří parazitní paprsky. Nejjednodušším příkladem tohoto fenoménu je nemožnost vidět uživateli brýlí do očí. V principu na sítnici našeho oka dochází k tomu, že paprsky netvoří bod, nýbrž skvrnu. Dva body v prostoru tak mohou být snadno vnímány jako jeden bod. Tento jev se dá kvantifikovat určením kontrastu obou bodů v prostoru:

Klinické studie ukazují, že u brýlových čoček bez antireflexu dochází k výraznému snížení kontrastní citlivosti oka.

Antireflexní vrstvy mají za úkol eliminovat vznik parazitních paprsků na přední i zadní ploše čočky s využitím tzv. destruktivní interference. Zejména u slunečních brýlových čoček je důležité, aby byla antireflexní vrstva nanesena na zadní ploše čočky.

Antireflex je tenká vrstva o jasně definované tloušťce (d = λ/4n). Dvě světelné vlny totiž musí být posunuty o polovinu vlnové délky (λ), aby se mohly eliminovat (fázová podmínka). Zároveň ale musí platit i amplitudová podmínka, kdy velikost obou amplitud těchto světlených vln musí být stejná (n2 = √nč). Například brýlová čočka s indexem lomu 1.523 by měla mít ideální antireflexní vrstvou o indexu lomu 1.235 a tloušťku (optimalizovanou pro vlnovou délku 550 nm) 100 nm. Je možné proto použít fluorid manganatý (MgF2) s indexem lomu 1.38.

Tloušťka použité vrstvy musí dosahovat ¼ vlnové délky světla, aby došlo k vyrušení odrazů.

Antireflexní vrstva nedokáže eliminovat parazitní paprsky absolutně. V praxi se používají vícevrstevné antireflexní vrstvy (7 až 8), které minimalizují odraz světla vždy pro určitou konkrétní vlnovou délku. Podle účinnosti můžeme antireflexní vrstvy rozdělit do 3 skupin:

- Standardní transparentnost je 95 až 97%

- Střední transparentnost je 96 až 98%

- S vysokou úč. transparentnost je 98 až 99%

Při napařování antireflexních vrstev můžeme použít tyto kovové materiály:

| Kov | Index lomu při vlnové délce 550 nm |

| Ti3O5 | 2.3 |

| Cr 99.6% | 4 |

| SiO2 | 1.46 |

| SiO | 1.9 |

| Ti-Al-O | 2.2 |

Tab. 13: Materiály pro tvorbu antireflexní vrstvy [16]

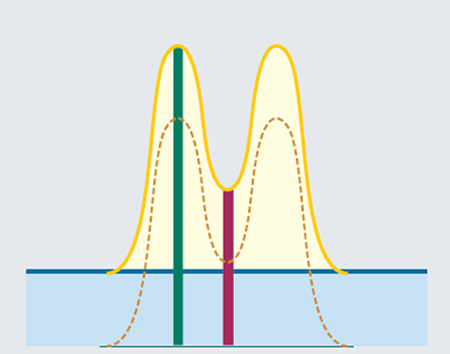

Na níže uvedeném obrázku můžeme vidět rozdíl mezi jednovrstevným a vícevrstevným antireflexem. U jednovrstevného antireflexu dochází k odrazu modrého a červeného světla, který vytváří typický purpurový vzhled. I malý rozdíl mezi odrazivostí antireflexu pravé a levé čočky může být velkým kosmetickým problémem. Proto je nutné zachovávat vždy stejný typ antireflexu mezi pravou a levou čočkou.

Při nanášení antireflexu je nutné zajistit, aby vrstva měla konstantní a specifickou hodnotu indexu lomu, byla absolutně transparentní, měla konstantní tloušťku, výbornou přilnavost k čočce, povrch byl tak hladký jako je povrch brýlové čočky a optické vlastnosti byly podobné podkladu. Toto umí zajistit technologie vakuového nanášení antireflexu. Díky této technologii můžeme kontrolovat množství nanášeného materiálu, jeho chemické složení a chemickou čistotu.

Fyzikální vakuové napařování (Physical Vapor Deposition)

Jedná se o fyzikální proces, díky kterému je možné nanášet materiál na různé povrchy. Technologie má celkem 3 kroky:

- Sublimace materiálu

- Atomy nebo molekuly materiálu prochází vakuem k cílovému povrchu

- Usazování materiálu na povrchu cílového povrchu

Existují tyto metody vakuového napařování:

- Tepelná (Thermal Evaporation Depostion)

- Plasmatická (Plasma Sputtering Deposition)

- Iontovým svazkem (Ion Beam Assisted Deposition)

Tepelné napařování

Napařování elektrickým odporem (Resistive Heating PVD)

Principem je převod nanášeného materiálu do plynného stavu (vypaření). Brýlové čočky jsou upnuty na tzv. kalotu. V její blízkosti se nachází nádoba z vysokotavitelného materiálu (wolfram, tantal apod.), v níž se nachází nanášený materiál. Nádoba je napojena na zdroj stejnosměrného nebo střídavého proudu [35]. K nanášení antireflexní vrstvy se používá oxid křemičitý, železa, yttria, lanthanu, titanu, fluorid hořečnatý (MgF2) a manganatý (MnF2), který má nízký index lomu, ale odlišný koeficient roztažnosti vzhledem k základnímu materiálu. Proto je nutné během napařování antireflexu kontrolovat teplotu uvnitř napařovací komory pomocí infračerveného teploměru (pyrometer). Jak bylo uvedeno dříve, velice záleží na tloušťce nanesené vrstvy. Tloušťka je měřena opticky (interference) nebo piezo-elektrickým krystalem. Obvyklá tloušťka antireflexní vrstvy je kolem 500 nm.

Před samotným napařením antireflexu je nutné povrch čočky očistit. K čištění se používají detergenty aktivované ultrazvukem. Ultrazvuk pracuje s využitím jevu zvaného kavitace. Očištěné čočky se ukládají do vakuových komor, aby zůstaly čisté a aby se na jejich povrchu snížilo elektrické napětí na minimum. Nevýhodou této metody je kontaminace nanášeného materiálu materiálem z rezistoru, malá rychlost napařování, poničení cílového předmětu vysokou teplotou, malá tvrdost a odolnost nanesené vrstvy.

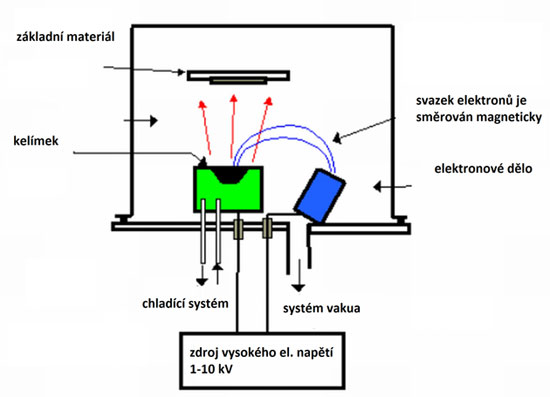

Napaření proudem elektronů (Electron Beam Gun Evaporation PVD)

Jedná se o modifikaci předchozí technologie. Používá se tzv. elektronové dělo, které obsahuje napařovaný materiál ve formě granulí v malých kelímcích kolem kaloty, které jsou chlazeny vodou a tudíž je zde zamezeno kontaminaci nanášeného materiálu materiálem nádob. Každý kelímek obsahuje potřebné množství pro jednotlivou antireflexní vrstvu [35]. Elektronové dělo produkuje emise elektronů. Aby se elektrony urychlily, je třeba elektrické pole. Elektrony vychází ze žhavené katody. Kovová destička naproti vláknu je napojena na kladný pól (tvoří anodu). Elektrony se tedy pohybují od katody k anodě. Velké množství těchto elektronů se zastaví na anodě, ale zbytek vytváří volný proud elektronů. Místo, kde dopadají elektrony na cílový povrch, se může pohybovat pomocí variabilního magnetického pole. Změnou intenzity elektronového paprsku se dá regulovat kvalita povrchu (vrstvy).

Výhodou této metody je:

- Díky chlazení nádoby není nanášený materiál kontaminovaný

- Vyšší čistota nanášeného materiálu

- Možnost nanášet dielektrické materiály

- Svazek elektronů umožňuje větší pevnost vrstvy

Nevýhodou této metody je:

- Elektronový paprsek není možno řádně kontrolovat. Může poničit cílovou plochu

- Vysoké energetické potřeby

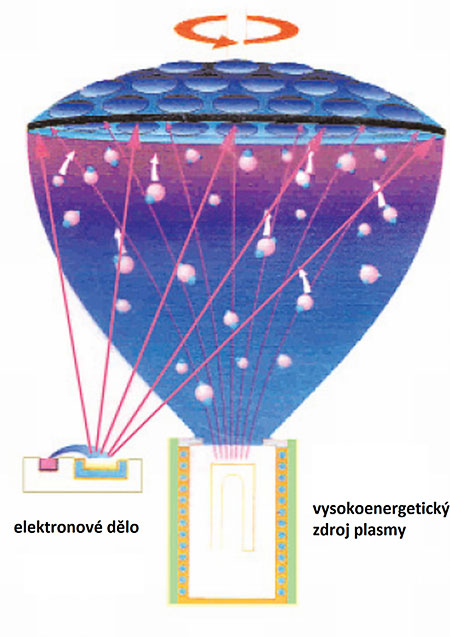

Napaření za pomoci plazmy (Plasma Sputtering technology)

Od roku 1950 došlo k rozvoji techniky elektronového děla. Při nanášení antireflexní vrstvy se může využít účinku plazmy. Aplikuje se na čočku, která již obsahuje tvrzenou vrstvu [17]. Generátorem plasmy může být např. elektromagnetické pole (Sputtering technology). Tuto technologii je možné použít na minerální i na plastové čočky. CR39 snese nahřátí jen kolem 100 °C, což vede k nekvalitnímu přilnutí AR materiálu. Díky této metodě není nutné kalotu s čočkami nahřívat před samotným napařováním. Výhodou je fakt, že mrak iontů s AR materiálem a následný proud iontů z plazmatického zdroje vede k pevnější, hustší a méně porézní aplikaci AR materiálu na povrch čočky. AR materiál je možné také chemicky modifikovat. Válcový plazmatický zdroj tvoří katodu. Kolem se nachází měděná anoda. Mezi katodou a anodou se nachází ionizační plyn argon. Kolem celého zařízení se nachází magnetické pole, které usměrňuje proud elektronů směrem k plynu, který ionizují. Tyto ionty se po zapálení doutnavého výboje setkávají s reaktivními plyny (např. kyslík) a dopadají na povrch čoček na kalotě. Nevýhodou této metody je, že není možné používat fluorid hořečnatý, neboť je znehodnocován plazmatickým zdrojem. Jako AR materiál se používá oxid křemičitý (n = 1.432). Dle amplitudové podmínky platí, že pod touto vrstvou musí být ještě nanesena vysokoindexová vrstva např. TiO2 (2.167) [35]. Kvalita antireflexní vrstvy musí splňovat normu EN ISO 8980-4:2000

Napaření za pomoci svazku iontů (Ion Beam Assisted Deposition)

Jedná se o nejvíce efektivní způsob nanášení. Iontový zdroj umístěný vedle nanášeného materiálu bombarduje nanášený povrch (čočku). Tyto poměrně veliké částice zajišťují vysokou adhezi nanášeného materiálu. Iontové dělo je přitom nezávislé zařízení a je možné manipulovat s proudem iontů, úhlem rozptylu, napětím apod.

OftKI FN USA, Lékařská fakulta, Masarykova univerzita |

Návrat na úvodní stránku webu, přístupnost |

| Servisní středisko pro e-learning na MU

| Fakulta informatiky Masarykovy univerzity, 2012

Technické řešení této výukové pomůcky je spolufinancováno Evropským sociálním fondem a státním rozpočtem České republiky.